在自動化迅速發展的今天,許多行業企業在生產環節中仍未實現100%的自動化識別與分類,大多需要人工干預或增加復雜工序輔助分類,以某全球知名剎車盤生產企業為例,企業目前共生產100余種型號剎車盤產品,在產品分揀環節已經實現機械臂自動化分揀,但是剎車盤的型號識別與分類仍然依靠人工干預,首先企業會在分類的上一環節為剎車盤鑄造特定的型號編碼鋼印,并配備一名工人將剎車盤翻面,確保有鋼印的面朝上,以便工業相機能夠識別到鋼印編碼,完成分類動作,分類后的剎車盤進入后續工序還要用專用刀具將鋼印打磨擦除。如此,企業在產品分揀環節不僅需要多道工序和人工干預,還要消耗專用刀具,既增加企業成本又影響產品質量。

山東漢鑫科技股份有限公司專注于人工智能技術智能化應用,助力企業實現數字化轉型,公司依托強大的研發技術團隊,利用云、AI等領域先進技術,開發了基于AI的智能剎車盤識別分揀系統。該系統基于華為云ModelArts人工智能開發平臺提供的開發環境、算法管理、模型管理等功能,實現自動挖掘和提取不同剎車盤之間的形狀、大小、輪廓、紋理等特征差異,并建立不同型號剎車盤的特征空間,對剎車盤型號進行分類;并支持客戶自主訓練新型號,不斷優化模型,AI算法越來越精準,滿足長期應用演進訴求。

由于產線實時性要求較高,采用邊云協同部署方式。通過華為云Hilens平臺,把云上的算法下發至邊緣計算服務器中,完全滿足車間離線使用,單個圖像識別在500ms內完成。

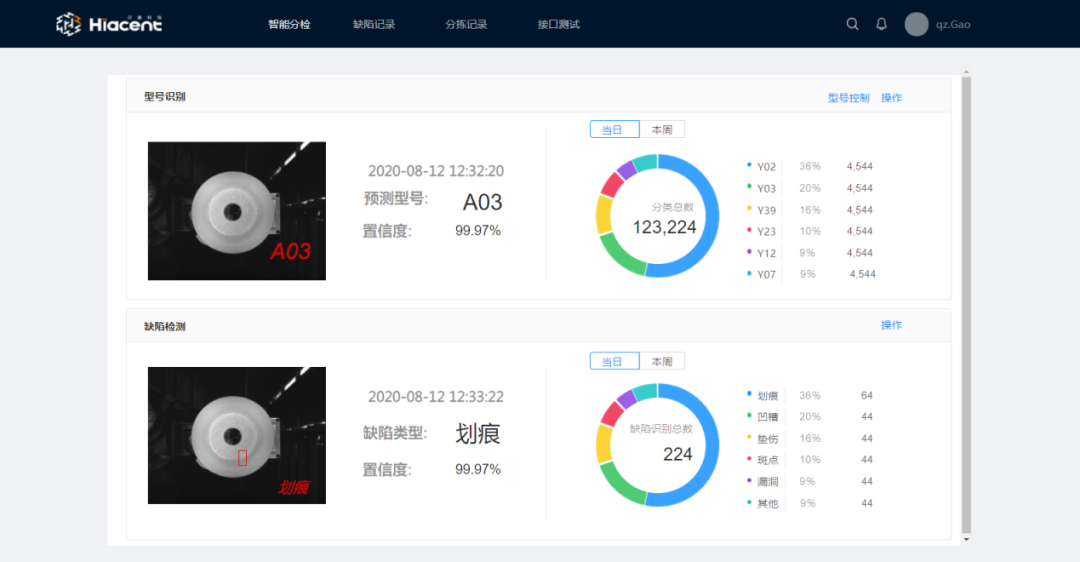

此外,智能分揀管理系統還提供實時圖片識別展示、分揀追溯、統計報表等功能。方便企業能夠實時獲取圖像并顯示,給企業直觀的檢測分析;針對識別準確率低的圖片追溯、歸檔,上傳至ModelArts平臺優化算法模型,用于新型號的訓練及原有型號識別準確率的提高。

系統部署運行后,通過工業相機采集到剎車盤照片后,調用服務器算法模型,識別分析后直接向機械臂發出分類指令,完成產品分類作業,識別準確度達到99.99%,另外該環節直接消減了人工翻面、鑄造鋼印、擦除鋼印等多道工序,效率提升了10%,有效的提高了產品質量及生產效率,真正做到了為企業提質、降本、增效。

漢鑫科技聯合華為云不僅將AI帶入了機加工行業,在金屬冶煉行業的“工藝優化”、服裝行業的“智能排版”、制造業的“缺陷檢測”、“智能分揀”等,漢鑫科技讓AI與場景實現了深度融合,為企業數字化轉型升級趟了新路子,打造了新標桿。

責任編輯:胡金鵬