裝備制造業是制造業的脊梁,堪稱是國之重器。

據IDG研究報告:全球1000大企業中,67%已將數字化轉型變成企業級戰略。在中國,智能制造更是兩化融合的主攻方向,《中國制造2025》的“三步走”戰略目標明確提出,到2020年,制造業大國地位進一步鞏固,制造業數字化、網絡化、智能化取得明顯進展。我國“十四五”規劃綱要第八章更是專章謀劃了“深入實施制造強國戰略”。

環顧“國字號”裝備業,不管是軌道交通,還是航天航空,亦或是船舶海工,無一不是管理鏈條長、生產分支多、運轉復雜的“龐然大物”,他們卻有一個共性的認知,“不重視數字化,智能化,自己根本就邁不過去發展的門檻”

在內部生產中,當眾多設備處于同時生產運行狀態時,企業對于哪些設備在生產、哪些設備存在故障的檢測尤為重要、也十分艱巨,他們渴望“以生產透明化的方式實現瞬間發現故障設備、快速維修復工”;每一家裝備制造業企業都深有同感:今天設備已經不是單一而是成套的方式在出售,然而企業對于散落在各地的供方物資執行狀態是未知的,一旦延期便可能影響整體成套項目的履約,他們渴望解決問題,實現“按時采購、按時交付”。

當工廠設在異地、偏遠地區工作時,常見的現象是沒有網絡、沒有專家指導等問題,在這種情況下,他們渴望解決管理混亂的異地施工現場,希望借助現場可視化、遠程測試的方式實現現場有序管理,防范出現安全事故、物資丟失等問題,同時還可借助總部專家的力量進行現場設備的測試與指導。

一家國際知名海工建造企業,曾被這樣的問題長期困擾:他們的檢驗作業,之前全部都是紙質作業,檢驗完成后,也都是手動維護檢驗結果,各業務單元之間,一直面臨著數據不能互聯互通的困境,系統間的數據不能直接使用,人工抄錄費時費力,加上現場很多問題場景無法準確描述,造成意見改善一次成功率極低,有時還會導致一些系統停用。

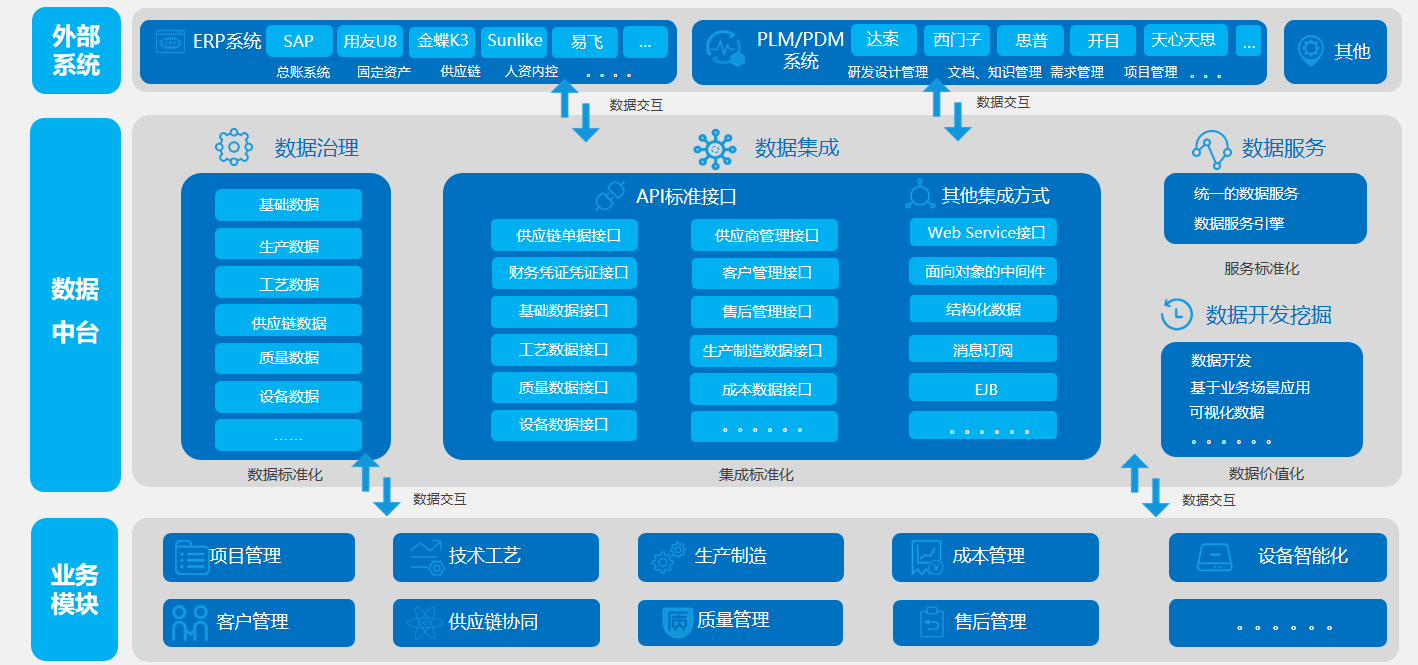

在工廠數字化升級過程中,這家海工企業注意到了恒遠科技旗下的“蜂巢工廠”,他們明顯地感受到,蜂巢工廠區別于傳統的生產控制軟件之處,蜂巢工廠屬于一個基于云的平臺,創新實現了PaaS+SaaS的模式,通過搭建企業一體化的數字工廠業務平臺,連接不同云系統之間或內部的各種應用程序,為企業提供數據實現、數據匯聚、數據分析的數字化工廠集成應用平臺。“蜂巢工廠,讓我們感覺找到了能‘量體裁衣的老師傅’,能夠解決我們數據集成應用的問題。”

目前,他們在項目應用移動端的檢驗作業方式,讓各個環節都真正實現了無紙化作業,并匯聚經驗數據形成海工裝備制造行業專業的智庫系統,來應對不同的技術難點和困難,為企業帶來了顯著的降本增效。數據顯示,如今的抽檢時間降低20%,檢驗效率提升24%,問題產生率減少5%。

恒遠科技研發出的國內首個行業級工業互聯網iPaaS平臺“蜂巢工廠”,在許多裝備制造業企業用戶眼中,就像一家“工業醫院”,智能化改造把脈問診、整體調理、辯證治療,系統地破解企業轉型升級的科技“痛點”。

據統計,恒遠科技已經為海工裝備、航空航天裝備、礦業裝備、能源裝備、環保裝備行業等150余家企業完成了數字化轉型實施和服務,其中包括中國航天、中國航空、中集來福士、濰柴集團、通用汽車、山西煤機等頭部客戶,讓他們最終實現了裝備制造的全過程數字化追溯、全業務數字化協同和管理智能化決策的智慧工廠。

恒遠科技已成為中國航天、中國航空等軍工領域的服務商;獲得梅花創投數千萬A輪融資;在濟南·山東裝備博覽會&西安·西部國際裝備博覽會&山西·晉陽湖峰會的上驚艷亮相……

目前,聚焦裝備制造業、全面發力“海陸空”的恒遠科技,已經駛入快速發展的黃金賽道。

恒遠科技所做的,就是持續創新賦能經濟發展及國產軟件自主可控,以“與時代同步”的智慧和力量,最終構建一個以“蜂巢工廠”為核心的“數字經濟”產業生態體系,為“新基建”注入新動能。

正如恒遠科技總經理張永文曾在“工業智聯數繪未來”蜂巢DC+工業互聯網平臺發布會上所說,蜂巢的核心內容是“工業智聯+數據協同+生態融合”。

這個生態要為裝備制造企業打造產業數據獲取、數據匯聚、數據賦能的工業大數據應用創新平臺,要形成裝備制造業智能化升級、服務化轉型、創新性設計的新一代信息技術創新應用共享服務平臺,要打造工具化、低成本、一站式的數字化升級“智能產品+智能服務”體系。

未來,恒遠科技將以新基建為契機,進一步整合內、外最優秀的資源,持續創新,落實地域、國家層面的產業數字化、數字產業化、跨界融合化、品牌高端化戰略,實現全產業鏈、價值鏈、供應鏈的價值再創與分享,構建生態命運共同體,賦能“中國制造”向“中國智造”發展,為打造“數字中國”貢獻力量!

責任編輯:胡金鵬